Hey Gerald, heb je al vuurwerk in huis voor de flares  ? Ik wel.

? Ik wel.

Grt,

Peter

Grt,

Peter

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Hmmm, ben daar nog niet helemaal uit. Ben afgelopen week al bij de vuurwerkboer geweest en ze hadden niet echt iets wat ik zocht en dan hebben we het over witte vuurballetjes.....het meeste wat ik gezien heb is allemaal kleur. Nu ben ik absoluut geen expert op gebied van vuurwerk, iemand enig idee?Ja, vertraging uit een paar romeinse kaarse halen zou moeten kunnen :smile:

hi gerald,

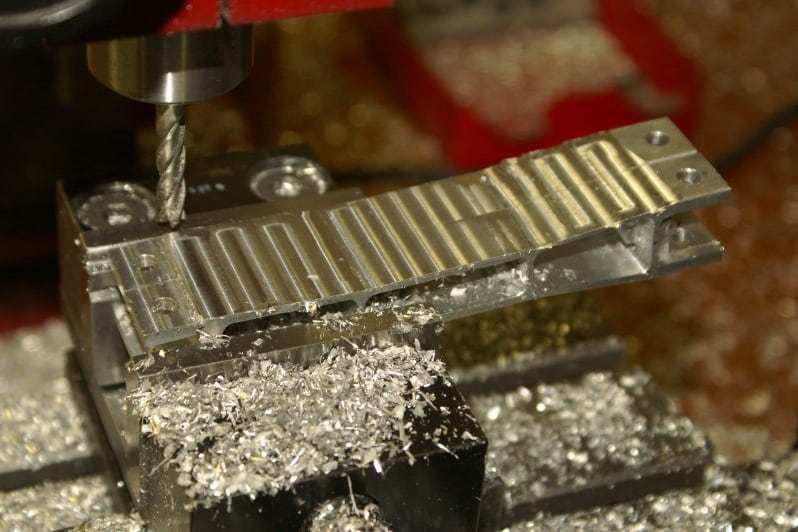

i notice that the original model is just one piece. you don´t separate the intake or any other part of fuselage do you?. what kind of grinder or milling machine do you use to make that gear? if you don´t mind my asking

greets,

Pablo

Ik heb het misschien gemist, maar wil je deze kist ook met rem chute uit gaan rusten als het gewicht het toelaat?

waar is je veiligheids bril? foei foei (heb zelf a 2 keer iets moeten laten uitboren/frezen in mijn oog)

Zó beter???waar is je veiligheids bril? foei foei (heb zelf a 2 keer iets moeten laten uitboren/frezen in mijn oog) :wink:

het ziet er als echt uit!!

het ziet er als echt uit!!