Gisteren middag heb ik de romp afgemaakt.

Eerst de romp in vorm geschuurd:

Ingepakt in tape:

2 lagen CGE M-46:

Deze heb ik als 2 aparte lagen gewikkeld, en met een klein beetje spuitlijm gefixeerd.

Zodanig dat er een overlap zit op de zijkant van de romp. De 2e laag zit de overlap aan de andere kant. Dit levert dus 2 lagen onder en boven op en 3 lagen aan de zijkanten.

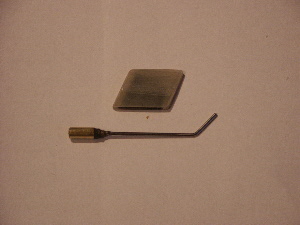

De kevlar neus:

2 lagen SA12 met een NF12 roving ertussen. Deze heb ik even gefixeerd met een kevlar roving.

Er zit een overlap tussen het carbon en het kevlar van enkele centimeters.

Over de hele romp een sc1058 kous:

Later zal ik deze kous bij de neus weer weghalen om hem 2,4 geschikt te maken. Voor het impregneren van al deze lagen met epoxy is het van belang dat alles goed gefixeerd blijft. Hierom in het belangrijk bij de verloren mal methode om als laatste laag altijd een volledige kous te gebruiken.

Hierna heb ik alles dik in de epoxy gesopt.

Tussendoor steeds met de fohn verwarmen om de epoxy goed te laten vloeien en in de diepste lagen te laten doordringen. Ik ben hier zeker 3 kwartier mee bezig geweest. Bij glas kan je het zo mooi zien, maar bij deze weefsel heb je echt geen idee of het allemaal geïmpregneerd is. Hierna heb ik de romp dik in de wc-papier gewikkeld en in een vacuumzak gedaan. Vervolgens weer uitgebreid fohnen en je ziet de epoxy in het papier trekken.

Hierna heb ik de romp in krimpkous gedaan. Begonnen aan de achterkant. Krimpen en hieroverheen de volgende van een iets grotere diameter. Ik heb 3 verschillende diameters gebruikt.

Bij het uitpakken van de krimpkousen bleek dat ik iets te nonchalant ben geweest met het inwaxen van de binnenkant van de krimpkousen. deze zaten op sommige plekken vast. Met enig gepriegel kwam dit los maar het heeft wat 'schoonheidsfoutjes' achtergelaten.

Na het uitsnijden van het klepje en het oplossen van het schuim kon ik de binnenkant bekijken. Het ziet er goed verzadigd uit. Volledig glimmend. De binnenkant van de boom glimt ook al is het wat moeilijker te beoordelen of dit overal goed in de epoxy zit.

De romp voelt erg stijf aan. Stijver dan het ACR boompje wat ik voor mijn andere romp gebruik. En dan is de epoxy nog geen 18 uur oud.

De afwerking van de romp is heel bevredigend. Glad, glimmend en redelijk strak. Als ik iets meer epoxy in het weefsel had achtergelaten was het nog gladder geworden. Nu is de weefselstruktuur, mn op de boom goed zichtbaar, maar al met al een heel bevredigend resultaat.

Het neuspuntje zal ik plamuren, schuren en zwart spuiten, maar aan de rest van de romp doe ik niets meer, die is gewoon goed!

Bijna eng dit gewicht. Ik hoop, nog steeds, dat ik de weefselopbouw, qua dikte en verzadiging, goed heb. Maar alles wijst er tot nu toe op dat het klopt. De praktijk zal het moeten gaan uitwijzen.

In totaal ben ik anderhalve dag met deze romp bezig geweest.

Ik blijf het een prachtige manier vinden om snel en relatief goedkoop een kunstofromp te bouwen.

Tenminste, als je er maar één bouwt. Bij meerdere rompen loont het waarschijnlijk de moeite een mal te maken. Maar dat heb ik nou nog nooit gedaan;-)